KUOTA KRYON のフレームにできたチェーン落ちの傷の修復を試みる

2019年1月19日

2019年1月19日

先日愛車の KUOTA KRYON でサイクリング中、休憩からの再発車時にフロントディレイラーからチェーンが脱落した。それだけならよくある話だが、チェーン脱落時にクランクにトルクを強く掛けていたせいか、

大切な大切なカーボンフレームがガリガリッと削れ落ちてしまう惨劇が発生。

しかもその後チェーンを戻そうとする際にも方法を誤ってガリガリッ!と……

おかげで見るも無惨な状態になってしまった KUOTA KRYON、慌ててキタサイクルに持ち込み見てもらうと、案の定チェーン落ちで付いたガリ傷は塗装面を突破しカーボン層までもを何層か削り落としている始末。

不幸中の幸いにも傷が入ったのはフレーム内で最もカーボン層が厚く頑丈な BB(ボトムブラケット)部分、すぐにどうこうなるわけではないと説明を受けたが、このまま放置は何かと心にいらん負担を掛けること請け合い。

カーボンフレームの破損状況の診断や修理は「カーボンドライジャパン」という企業に依頼するため結構な費用がかかるとのことだったので、ここは敢えて 自分で修復してみる という選択肢を選んでみた。

「カーボンフレームを自分で修復」と聞くとカッコ良く聞こえるが、要は「傷ついた場所をパテで埋めて色塗って保護する」というだけの実に簡単な DIY 作業。フレーム破断はさすがに心折れて諦めてる(笑)

修復に必要なツール・補修部材類を購入

チェーン落ちのガリ傷を修復する場合、ガリ傷を埋めるパテ類の他にどうしてもクランクを外す必要が出てくるため、クランクを外すためのツール類も必要に。

よって取りあえず近場のホームセンターや自動車用品店で、必要なツールや部材類を購入。

ガリ傷補修のメインとなるパテには、自動車用品で安定・安心・信頼の Holts(ホルツ)の「エポキシファイバーパテ MH146」を選定。

ホルツのパテには浅い傷の補修用に用いられる「ウスヅケパテ」や深めの傷用の「アツヅケパテ」などもあったが、この 2 種はどちらも強度に優れるエポキシ系ではなくポリエステル系だったため、熟考の末エポキシ系であり主剤・硬化剤共にファイバー(繊維)入りのこちらのエポキシファイバーパテを選定。

ただ、このエポキシファイバーパテは硬化後の色がグレーだが、ウスヅケ/アツヅケパテの方は硬化後の色がブラックのものがあり、補修後に塗装の必要性がない(あっても艶出しのためのクリア塗装程度)点に関してはウスヅケ/アツヅケパテに軍配があるので、ここら辺は塗装の手間やその後の強度などに折り合いを付けて選ぶことに。

ちなみにネットで調べたところ、カーボンロードの傷補修でアツヅケパテを使用した記事は見かけたが、ファイバーパテを使用したものは見かけなかった。よって今回の補修は人柱覚悟上等で臨むことに……とは言ってもロードバイクに使用されるカーボンも広義的な意味では FRP(正確にはCFPR)なので、ファイバーパテで問題なく埋めることができると判断した。

ホルツの耐水サンドペーパー。別にホルツのものでなくてもホームセンターで販売しているもので問題ないが、これは必要な目のものがそれぞれ適量入っていたので購入。ホームセンターではこうしたアソート的な販売ではなく、#400 が 10 枚セットなど大量購入になってしまうのが難点。

ホルツのマスキングテープ。これもホルツである必要はなくホームセンターのもので OK だが、面倒なので一緒に購入。どんなものでもいいが、マスキングテープがないとカーボンフレームの補修はできない……と言うか泥沼に落ちる羽目に。

また、今回の作業は室内で行う予定のため、より広範囲のガードが必要になった時のためとして、近場のコーナンで念のために布マスカー(布マスキングテープとビニールのカーテンが一緒になったもの)も購入しておいた。

シマノ製クランクの取り外しに必要な工具。樹脂製の小さな数百円程度の工具で、クランクのキャップを外すために手回しで使用する。別にこれが無くても他の工具(その気になれば指でも)でどうとでも代用できるが、あって困るものでもなく高価でもないため購入。

今回のチェーン落ちのガリ傷以外にも細かい傷がちょこちょこあるので、それらを落とすのに使えればなぁ~と思って購入。

フレームの傷落としに使うかどうかは現時点では未定なものの、ピカール自体は他にも使用する予定があったのでちょうど良い機会と思ったので。

上記以外に必要となるのは、クランクボルトを抜くための 5mm ヘックスレンチ、洗浄のための速乾性ディグリーザー(フレーム、樹脂パーツ用)、遅乾性ディグリーザー(スプロケットなど金属パーツ用)、布ウェスやペーパーウェス、クランク再組み付けの際のグリス、トルクレンチ、クランクが抜けない場合に使用するゴムハンマーなど。

では、いよいよ傷だらけのカーボンフレーム修復へ。蘇れ KUOTA KRYON ……!

手順その 1 :フレームからクランクを取り外す

チェーンのガリ傷は基本的にクランク内側のフレームやチェーンステーに付くことがほとんど。今回も例に漏れずクランク裏に傷が入っているため、適切な作業のためにはクランクの取り外しが必須となる。

クランクを取り外す順番は基本的に左クランク(チェーンリングが付いていない方)⇒ 右クランク(チェーンリングが付いている方)となる。

ちなみに今回取り外すクランクはシマノ 105(5800 系)。右クランクから伸びるシャフトを左クランクで挟み込んでボルト締めして固定しているタイプとなる。

左クランクの取り外し

では左クランクを確認。まずは 5mm ヘックスレンチで左右ふたつのクランクボルトを緩めていく。

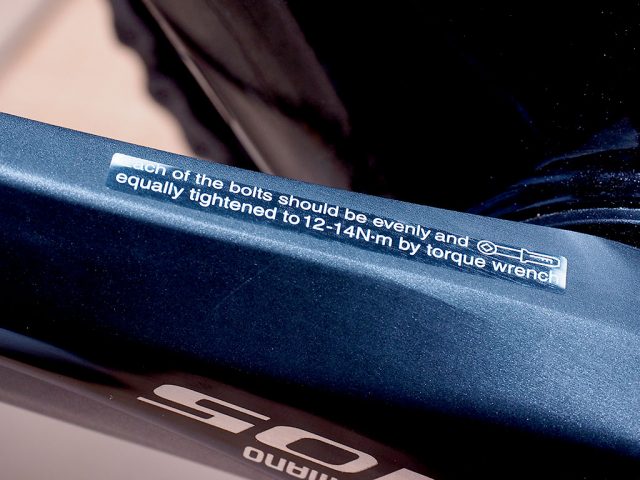

クランクボルトは 12-14N・m で締め付けられているため、回すには結構力が要る。逆に取り付ける際にはトルクレンチで 12-14N・m の範囲内で適切に締め付ける必要がある。

クランクボルトを緩めたら、抜かずにそのまま。緩めるだけで OK。

シマノ専用工具 TL-FC16 でクランクキャップを抜く。ここの締め付けトルクは 1-2N・m 程度と素手で十分に回すことができる程度・同様に締め付ける際にも素手で締め付ける。必要なのは最低限の力と感覚のみ。

クランクキャップを抜いたらクランクの割れ目に入っている脱落防止用の爪を引き上げる。奥側がボルトで固定されているため、手前側を持ち上げるだけで OK。

しかし今回はあまりの汚れの酷さに、一度ボルトも爪も全部取り外して徹底的に洗浄することに。

クランクキャップも同様に一旦古いグリスを汚れと共に落とし、組み付け時に再グリスアップする。

左クランクをシャフトから引き抜く。固着していなければ素手で簡単に抜ける。

取り外し完了。左クランクは普段からメンテしやすい形状なので、特に汚れている感じではない。

左 BB ハンガー部分も同様。シャフトの汚れは酷いが(笑)

右クランクの取り外し

左クランクを取り外したら次は右クランク。

まずはチェーンをチェーンリングから外し、ペダル部分に引っかけるように落としておく。

クランクを固定していた左クランクは既に外してあるので、基本的には左側からシャフトを素手で押すだけでスッと抜けるはず。もし抜けない場合はゴムハンマーなどで叩いて押し出すが、あまり強く叩くと BB のベアリングに悪影響が出ないとも限らないので慎重に。

右クランク、取り外し完了。

右クランク(+チェーンリング)単体。表面はメンテしやすいのでさして汚れていないが……

この「絶対にメンテさせない」という強い意志すら感じる裏面 には汚れがビッシリ。この機会に裏面やチェーンリングの間もしっかりと洗浄しておく。

初めてのボトムブラケット BB386EVO 確認

今回初めて KUOTA KRYON のクランクを完全に取り外したことで、普段はクランクに隠れて見えないボトムブラケット部分も露わになることに。

KUOTA KRYON の BB は「BB386EVO」。様々な規格が存在する各圧入式 BB のいいとこ取りをして産まれたと言われるハイブリッドな BB。

ベアリング部はがっちりガードされているとは言え、やはり丸 2 年はメンテせずに放置していた関係上汚れが酷いことに。この機会にここも綺麗にしておかないと……

ちなみに BB386EVO はシャフト径が 30mm のFSA 発の規格なので、シャフト径 24mm のシマノクランクを使用する場合には別途アダプタを噛ませる必要があり、この BB にも 24mm 対応用のアダプタが入っている。

手順その 2 :カーボンフレームの傷を耐水サンドペーパーで均し、パテで埋めていく

クランクを外したら、いよいよカーボンフレームの修復に取りかかる。手順としては、

- 修復する箇所の傷以外の場所をマスキングテープなどで保護する

- 耐水サンドペーパーを粗目 ⇒ 細目と順に使用して傷を均していく

- パテで傷を埋める

- パテ硬化後、耐水サンドペーパーでパテとフレーム塗装面の段差を無くすように均していく

- フレームと同系色で塗装する

というのが大まかな流れとなるが、今回の修復作業ではパテ埋めまでに止め、塗装はしないままパテ埋めした上から保護シートを貼り付けて、塗装は後日(4月以降)に行うことに。理由は後述。

まずはカーボンフレームに付いた傷の確認

では修復作業の前に、改めて KUOTA KRYON のカーボンフレームに付いてしまった傷の確認から。

大きく傷ついて修復が必要な箇所は 3 箇所。

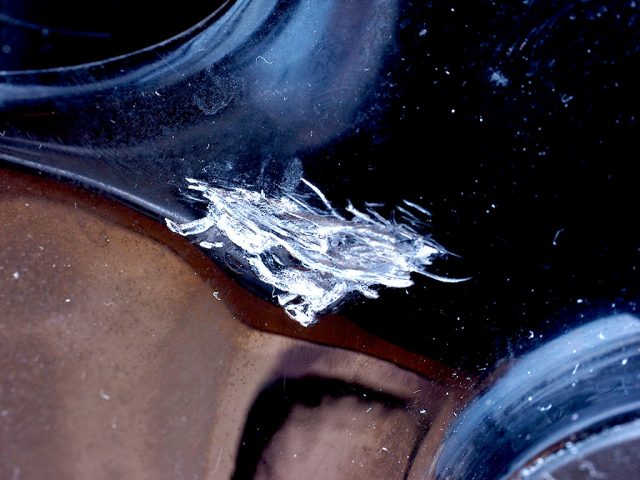

3 箇所の内一番酷いと思われる、脱落チェーンが直接ぶち当たった部分。素人目に見ても明らかに塗装面を突破してカーボン層をガリゴリと削り落としているのが丸分かりなほどに酷い……実際指で触ったら炭素繊維の粉が付く始末。

BB 圧入部の真上にもチェーン脱落による傷が。幸いこの部分は一番傷が浅く、ギリギリ塗装面で踏み止まっているか、カーボン層のごく表面のみを擦った感じ。

フレームをひっくり返して確認すると、BB ハンガーの裏側にも 1 箇所。ここは脱落したチェーンを戻そうとした時に付いてしまった傷で、ここも思っていたより酷い状態。

じっくり確認すると、塗装だけでなくカーボン層が鋭利に剥けてしまってますやん……

カーボンフレームの破損に関してよく言われるのが、「カーボンフレームの傷を放置すれば、そこから水分を吸ってしまいカーボンの劣化がさらに進んでしまう」というもの。

しかしながらカーボンフレームは成形時に接着剤を塗布・浸透させた上で高熱成形しているので、いくら傷が入ってもそこから水分が浸透することはないという意見も散見される。ちなみにキタサイクルさんもこちらの意見だった。

私自身としては今回の修復は水分からの保護を考えるのでは無く、単に見栄えの問題と、まだ今後も起こり得るであろうチェーン脱落による追加ダメージを防ぐ意味合いが強いので、特にカーボンフレームと水分の関係については言及しないでおこうかと。

確かにカーボンフレームに付いた深い傷を放置したまま大雨の中走行したりなどは色々と負担もあるかもしれないが、普通に室内で保管しているだけで大気中の湿気を吸って劣化、というのはまず起こらないような気はするが……

フレームをマスキングして、耐水サンドペーパーで傷を均していく

まずは修復作業の下準備として、フレームをしっかりとマスキングしていく。

このマスキング作業は超重要。その理由も後述。

マスキングが完了したら、まずは粗目の耐水サンドペーパーから順に傷を均していく。今回は #320 ⇒ #600 ⇒ #1000 の順に傷口を水でしっかりと濡らした耐水ペーパーで研ぐように削っていった。

研ぐ際は傷口だけで無く、傷口よりも若干広めに研ぐようにする。無傷のフレームに傷が入っていくのを見るのは非常に心労が強いが、こうしないと仕上げが綺麗にならない……らしい。

こうした作業を行うのは初経験のため、取りあえず指で傷口を撫でるように触れてみて、周囲のフレームとの段差を感じないようになるまで研ぐことにした。

エポキシファイバーパテで傷口を埋めていく

耐水サンドペーパーで傷口を均し終えたら、次はパテで傷口を埋めていく作業に入る。

今回使用するホルツのファイバーパテには強度を上げるためのファイバーシートが付属しているが、これは傷口の表裏から同時に修復作業できる場合に使用するものなので今回は未使用。使用するのは主剤と硬化剤のみ。

マスキングの上から傷口にパテを塗り込んでいく。塗り込むコツは「傷口の上に被せる」のではなく、「傷口の隙間を埋めるように刷り込んでいく」感じ。付属のヘラを使って上からグイグイと押し込むように刷り込んでいく。

またパテは後から再び耐水サンドペーパーを使用して順に研いでいくため、パテは周囲のフレームとの段差が無くなるようにするのではなく、最初は傷口部分が多少盛り上がるようにしておく。

この部分は円周上になっているので凄いやりにくかった……横着せずにここだけ後で別に作業すればよかったと後悔するも、時既に遅し……

さて、ここでとんでもない事実が発覚。実は途中でパテが足りなくなって再度主剤と硬化剤を混ぜ合わせたが、先に混ぜ合わせた方が結構時間が経っているにも関わらず、後から混ぜ合わせた方よりも硬化が明らかに遅い……

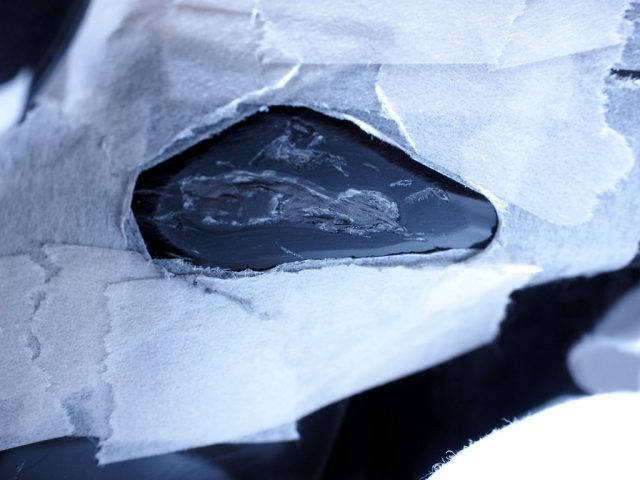

どういうことだと最初にパテを盛った部分をチェックしてみると、こう、ボロッと。

色々と確認してみると、どうやら最初に混ぜ合わせた分の硬化剤、どうやら上澄み液のみが出ていたようで、肝心の硬化剤がほとんど入っていなかったご様子……その結果がこのザマ。

ただ部分的には硬化剤がしっかり混ざっていたところもあったようで、こちらはしっかりと硬化した様子……かと思ったら、こっちはこっちでマスキングテープをしっかり巻き込んでしまっている。どうやらマスキングテープを剥がずタイミングが遅すぎた模様。

初めての作業とは言え、何て散々な目に……

今度は布マスカーの方を使用して、再度パテ盛りにチャレンジ。ちなみにボロッと崩れ落ちたパテの残骸が残っていた傷は再度耐水サンドペーパーで研ぎ直した。二度手間だがここで労力を惜しんでは全てが水泡に帰してしまうので……

今度は何とか成功。

作業が雑なので、零れたパテがタイヤにも付着。どうせそろそろ寿命のタイヤなので気にしないことにしよう……

パテを耐水サンドペーパーで研ぎ、フレームとの段差を無くすように均していく

パテが硬化したら、今度はパテを耐水ペーパーで研いで周囲のフレームとの段差を無くしていく作業に。ちなみに連続して作業しているように見えるが、実はパテを盛り終わったのが深夜だったのでそこで一旦作業を終了し、翌朝に作業を再開しているので、パテの硬化時間はたっぷり 8 時間以上は取っていることに。

念のためパテに触れて硬化具合を見る。ちなみにパテは硬化してもカチカチにはならず、多少弾力のある樹脂のような感触になる。

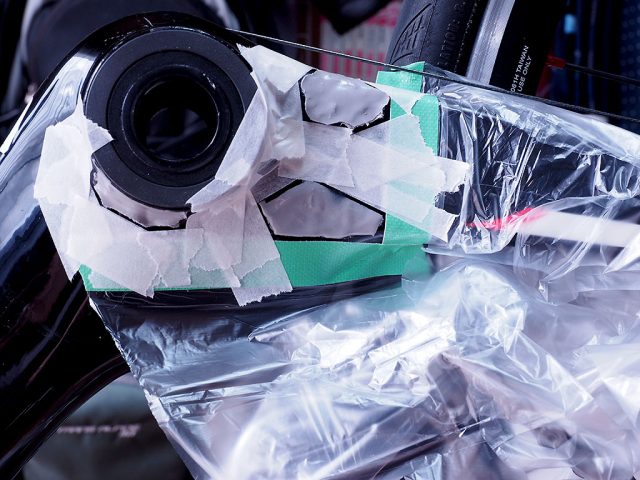

耐水サンドペーパーで研ぐ作業に入るためのマスキング。広範囲をカバーするために布マスカーを使用したが、これが仇となることに……

お 分 か り い た だ け た だ ろ う か

耐水サンドペーパーのゴシゴシに耐え切れず、ビニールカーテン部分が破れてフレームにいらん傷が……

テープ全部使い切る勢いでガチガチに再マスキング。ちなみにパテを研ぐ際もパテの範囲よりも若干広めに研ぐようにする。今回は余計なパテやマスキングテープを噛み込んだ部分のパテを一緒に削り落とすため、結構広めに研磨範囲を取った。

研ぎ方は傷の時と同様に、#320 ⇒ #600 ⇒ #1000 の順。フレーム研磨に限らず、サンドペーパー使用時は現在使用している目の倍の目にしながら研いでいくらしい(#300 ⇒ #600 ⇒ #1200)。

#1000 の耐水サンドペーパーまでしっかり研ぎ込むと、かなりツルツルになってくれた。パテ表面に妙な模様が付いてしまったが、これが後日行う予定の塗装時にまた考えることに。

マスキングを外す。いらん傷が……増えてる……クランク着けたら目立たないのが不幸中の幸いか……

BB 円周上に盛ったパテは、フレームを元に戻してから別途研いでいく。この部分はやりにくいしね……

円周上というやりにくい部分の割りに、この部分が一番綺麗に仕上げられたような気がする……

マスキングを外して確認。やはりここが一番マシな仕上がりになってるのはどういうことなの……

フレームのガラスコーティング&保護シートでガード

パテ盛りでの修復が終了したら、本来ならここから塗装作業に入っていくが、残念ながら今回は塗装作業は見送って後日改めて行うことに。理由は 現在冬だから。

塗装は 1 回 1 発で終わるものではなく、徐々に重ね塗りして仕上げていくのが基本となる。しかし重ね塗りする場合、各塗装の乾燥を行う必要があり、気温の低い真冬だと乾燥にかなりの時間を要してしまう(塗料にもよるが気温 20 度で乾燥に約 7 日)。

そのため塗装作業に限らず、乾燥など気温に左右される行程が含まれる作業を行うなら季節は春から秋頃の間に行うのがベターとなる。真夏が一番適してそうだが、急激な乾燥が NG な場合もあるから難しい……

よって今回はまず普段はメンテしにくい BB ハンガー周りにしっかりとガラスコーティング剤を塗布し、

厚手の保護シートでチェーン脱落によるダメージがこれ以上及ばないようにしっかりとガードする。

ちなみに今回使用したのはデイトナの「ハイプロテクションシール」。KUOTA KRYON 購入時に使用したものの余りで、0.2mm 厚の高い保護性能を誇るウレタンシート。これなら不意のチェーン脱落にも耐えてくれるはず。

貼り方は多少雑になっているが、これは春先以降に予定している塗装時に一旦剥がすことを前提にしているので問題無し。それにクランクの真裏に隠れてしまうので目立たないし。

手順その 3 :フレームにクランクを組み付ける

カーボンフレームの傷の修復が完了したら、次はクランクを元通りにフレームに組み付ける。

組み付けの前に、普段はメンテしにくい箇所をしっかりとメンテしておく。左クランク裏側のシャフトを通す部分の汚れをディグリーザーで完全に除去。

ボルト類もまとめてディグリーザーや歯ブラシ、綿棒などを併用してしっかり洗浄する。

一番の難敵である右クランクの裏側やチェーンリングの隙間もしっかり洗浄したら、組み付け開始。

クランク組み付けは外した順序の逆順で

クランクの組み付けは、クランクを外した順序のまるっきり逆順となる。

まずは右クランクを BB に挿入。この時点ではまだチェーンは掛けないでおく。

チェーンが捻れてえらいことになってた……

チェーンが捻れた場合は無理矢理引っ張ってもどうにもならないので、まずはチェーンが軽い力で動く方向に「大きな輪」を作るように動かしてやると解消することが多い。

こうした捻れは何らかの拍子でチェーンがクルッと反転した際にできることが多く、その場合チェーンには無理な力は掛かっていないため、戻す際も小さな力で OK。

改めて右クランクを押し込んでいくと、左側からシャフトが出てくる際に 24mm シャフト用アダプタを押し上げて抜けてきた。

基本的にクランクシャフトは大きな力を加えることなく BB 内を貫通して抜けてくるはずなので、シャフトを通すのに力が必要な場合、今回のようにアダプタに引っかかってるなどしている可能性が大。

アダプタを戻し、再度シャフトを真っ直ぐ BB 内を貫通するように調整しながら通してやると、無駄な力がかかることなくスッと通った。

シャフトにグリスを塗布し、左クランクを装着。

左クランクのボルトの締めるは外した順序の逆、つまり、

- クランクキャップを素手で締め込む

- 爪を元に戻す

- 左右のクランクボルトを適正トルク(12-14N・m)で締め込む

となる。今回はメンテのためにボルト類や爪は一旦全部外したので、まずはボルトと爪を元に戻して(緩く止める程度で OK)からクランクキャップを工具を使って素手で締め込んでいく。

クランクキャップの締め付けトルクは大体 1 ~ 2N・m 程度で、これを素手で感覚頼りに締め付けていく。 1 ~ 2N・m というと大体ボトルケージ取り付けボルトのトルクと同じ程度。これだけ小トルクだと対応しているトルクレンチもそうそう無いので、経験と勘で何とかしていく。

まぁここは多少力加減をミスっても破損するようなものはないし、万が一走行中にキャップが破損したり脱落しても大きな支障にはならないのであんまり神経質になる必要はないかと……

クランクの組み付け完了。後はチェーンをチェーンリングに戻し、キチンとクランクが支障無く可動するかどうかをチェックして終りょ……?

忘 れ て た

BB ハンガー裏にあるケーブルホルダー保護パーツのことをすっかり忘れてた……これを洗浄後取り付け、ついでに取り付けたクランクに歪みや隙間がないかどうかをチェックしておく。

最後は実走行にてクランクに不具合が無いかどうかを確認

クランクの組み付け作業が完了したら、不具合や違和感がないかどうかを実走行にて確認する。万が一トラブルが起きた際に備えて確認は自宅周りか、あるいは走行不能に陥っても徒歩で帰宅できる範囲で行うこと。

……とか思ってたら、いつの間にやら自宅から 20km 離れた石舞台のある飛鳥歴史公園まで。

幸いにもここまで不具合・違和感一切無し。もし何かあったらロード担いで歩きで自宅まで戻るのはもはや拷問レベル。まぁ道は知ってるので戻れんことはないけど(笑)

ちょっと気にしていたパテ盛り丸出しの修復後もほぼ完全にクランクに隠れる形になっているので、正直塗装せずともこのままいける感じではある。

本来なら組み付けの確認程度でここまで走る気は無かったが、今日は天候が崩れやすい 1 月にありながらこんな爽快な晴天だったので、走らずにはいられなかったのだよ……

まぁ実のところこの時点で時刻は 16 時 30 分と陽が落ちる寸前のため、晴天とは言え結構凍える寒さになりつつあってかなりキツいんだけど(笑)

クランクの確認も修復したフレームの状態も確認できたし、この後は普段は面白げなくて滅多に通らない最短ルートをすっ飛ばして帰宅することに。新年早々凍え死にたくないしねー……

:

:

コメント更新情報